Lasersnijden

Ben je op zoek naar een ervaren toeleverancier voor jouw lasergesneden onderdelen? Bij Contour focussen we op de beste lasersnijservice, 24/7 beschikbaar en met onbemande productiemogelijkheden. Ons doel is niet alleen aan je eisen te voldoen, maar ook de hoogste kwaliteitsnormen te overtreffen.

Wij verwerken jaarlijks ongeveer 120.000 m² metaal, dat zijn 260 platen per dag. Iedere plaat opnieuw met uiterste precisie en zorg. Dit is nog slechts een glimp van wat we kunnen leveren. Wij hebben geïnvesteerd in twee ponslasercombinaties en een vlakbedlaser en hebben voldoende capaciteit om snel en betrouwbaar te kunnen leveren.

Hoe werken we?

Dankzij ons volautomatisch magazijn, kunnen we meer dan 770 palletplaatsen efficiënt beheren. Het systeem zorgt voor de volledige automatische aanvoer van platen en afvoer van lasersnij componenten. Onze productielijn is perfect geoptimaliseerd om je project tijdig te leveren.

Of je nu RVS, staal, zincor, sendzimir of aluminium nodig hebt, wij kunnen vrijwel alle materialen lasersnijden. We hebben ervaring met exotische materialen en zijn voorbereid om aan je specifieke wensen te voldoen.

Wil je het lasersnijproces beter begrijpen? Op deze pagina leggen we alles uit wat je moet weten over hoe wij te werk gaan bij het lasersnijden.

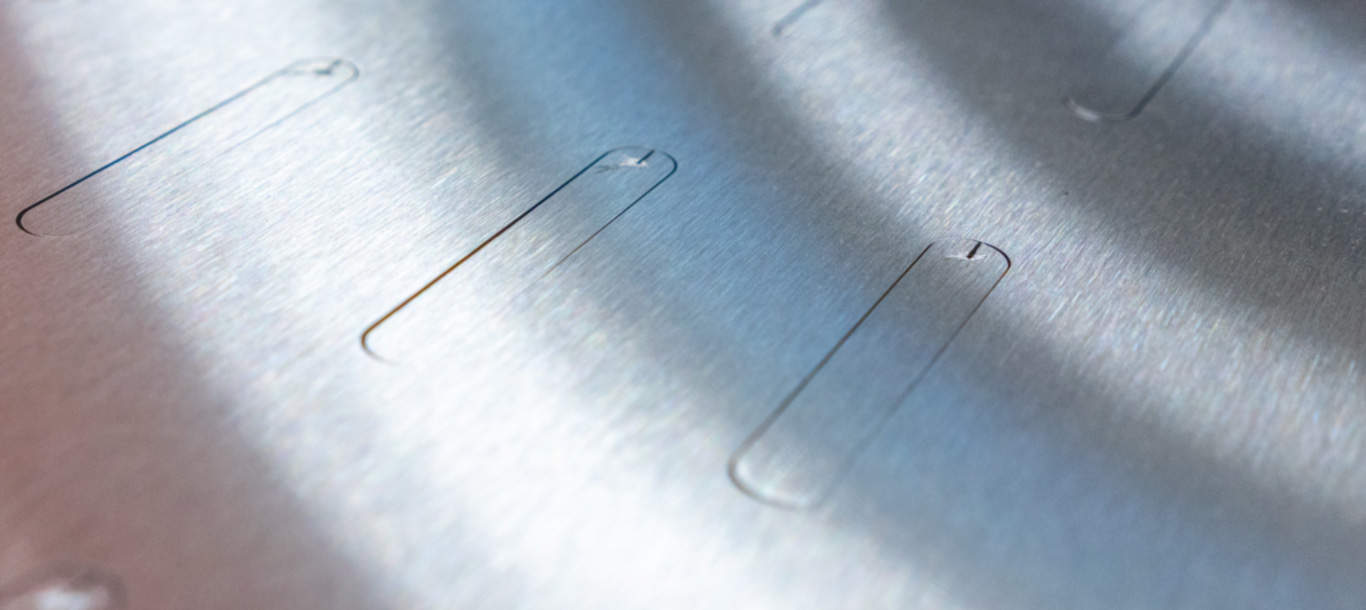

Piercing en binnencontouren na lasersnijden

Waarom kiezen voor lasersnijden?

Lasersnijden, een innovatieve techniek voor het vormen van plaatwerk, is zowel snel als nauwkeurig. De voordelen zijn onder andere:

Video

Onze Lasersnijmachines

Ons assortiment lasersnijmachines omvat zowel een vlakbedlaser als twee ponslasercombinaties. Beide machines beschikken over een CO2 laserbron met snijkop.

Vlakbedlaser: Trumpf 3030L

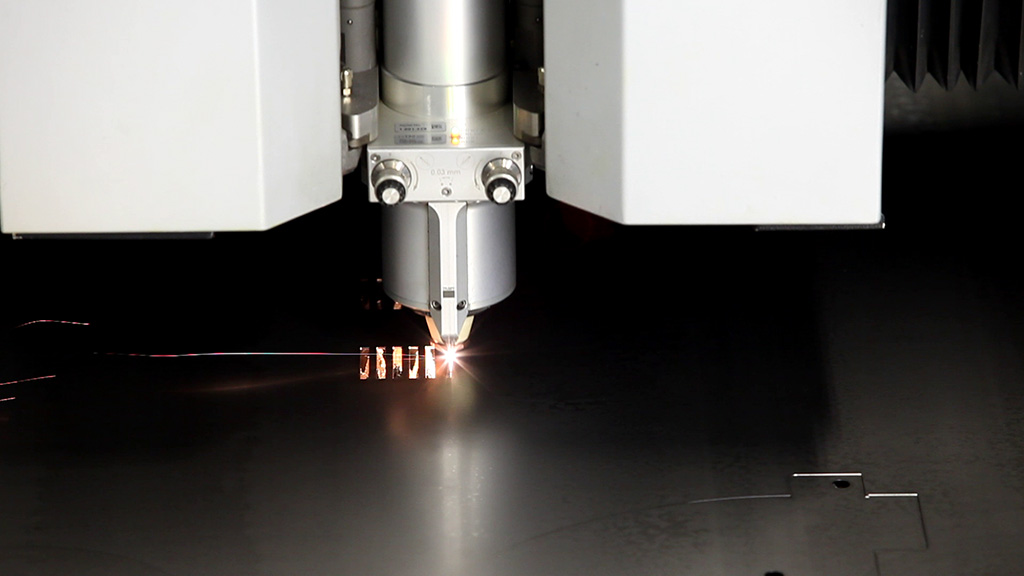

Bij de vlakbedlaser blijft de te snijden plaat stil op het stationaire snijbed liggen. De snijkop beweegt tijdens het lasersnijden over het plaatwerk om de contouren te snijden. We noemen dit mechanisme een “vliegende optiek“, de snijkop ‘vliegt’ immers over de plaat die stil ligt.

Vlakbed lasersnijmachine

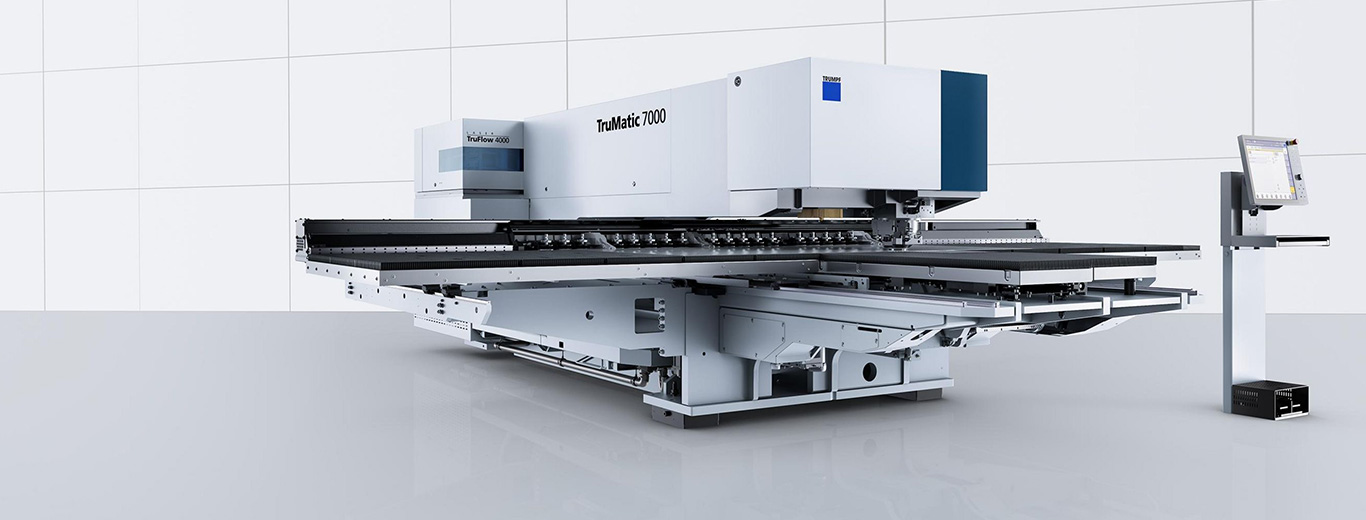

Ponslasercombinatie: Trumpf TruMatic 7000

Bij deze veelzijdige machine is het de te snijden metaalplaat die beweegt. Naast de laserkop is ook een ponskop opgesteld. Deze ponskop kan gaten in de plaat ponsen, en ook allerlei slimme bewerkingen uitvoeren zoals schroefdraad aanbrengen vervormingen van de plaat realiseren.

Ponslasercombinatie met snijtafel en klemmenstrook

Schematisch overzicht van lasersnijden

Een lasersnijmachine focust de laserstraal met een lens op het plaatwerk. Het brandpunt wordt nauwkeurig afgesteld om een zo strak mogelijke snede te krijgen. Dat maakt nabewerkingen zoals ontbramen in veel gevallen overbodig. De laserstraal wordt met behulp van een nozzle omhuld door een snijgas. Met het snijgas wordt het gesmolten materiaal uit de snede gedreven. Er kan gebruik gemaakt worden van verschillende soorten snijgas.

Schematische weergave van snijkop

Pionier in lasersnijden

Bij Contour waren we er vroeg bij! Al in 1981 waren wij pioniers in het lasersnijden met een van de eerste lasersnijmachines in Nederland.

Bij Contour waren we er vroeg bij! Al in 1981 waren wij pioniers in het lasersnijden met een van de eerste lasersnijmachines in Nederland.

Ons vermogen om te innoveren en voorop te lopen in technologie heeft ertoe geleid dat we continu een hoge kwaliteit van lasersnijden leveren.

Focus & lens

In de snijkop van een lasersnijmachine wordt de laserstraal gefocust met een lens met een vaste brandpuntsafstand. Op het brandpuntsafstand is de laserstraal het dunst en de energiedichtheid het hoogst. (Te vergelijken met het aansteken van papier met behulp van zonlicht en een loupe.)

Verschillende focusinstellingen bij lasersnijden

Het brandpuntsafstand is een belangrijke instelling van invloed op de kwaliteit van de snijrand van het gesneden product. De lasersnijmachines meten constant de afstand van de snijkop tot de te snijden plaat. De hoogte van de snijkop wordt op basis van deze informatie bijgesteld. Op die manier wordt de hoogtepositie van het brandpunt ten opzichte van de te snijden plaat zo stabiel mogelijk gehouden.

Lenzen voor lasersnijmachine

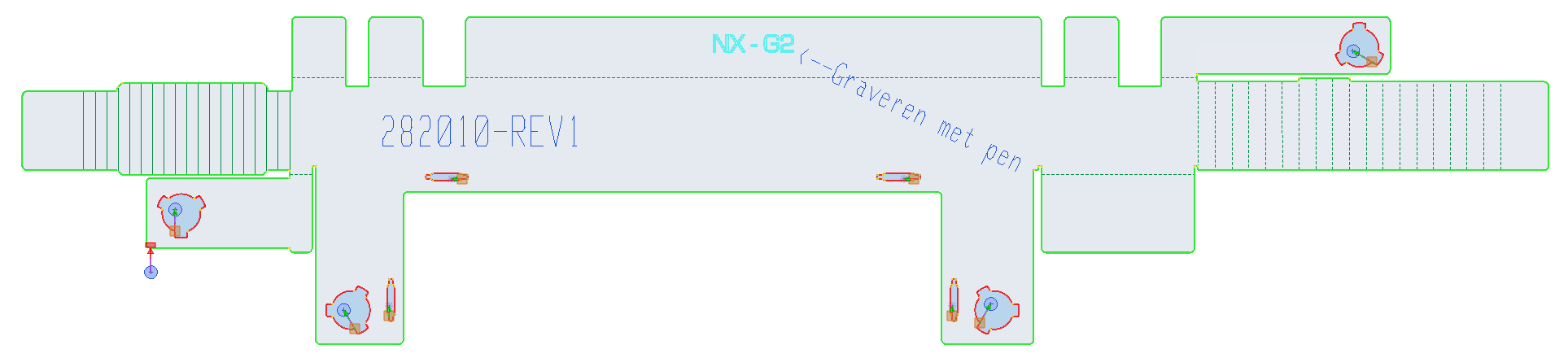

CADCAM, MES & CNC

Met CADCAM software vertalen wij de CAD-bestanden van onze klanten naar CNC-programma’s. De CNC programma’s bevatten de snijparameters en coördinaten voor de snijkop.

Ieder product krijgt een eigen CNC programma in een revisiebeheersysteem. Bij herhaalbestellingen wordt het product telkens op exact dezelfde manier gesneden. Zo leveren wij constant hoge kwaliteit.

De CNC-programma’s worden offline geprogrammeerd terwijl de machine produceert. De MES software leest de actuele productiebehoefte uit ons ERP pakket en combineert de te snijden orders in een optimale nesting in iedere plaat.

Lasertechniek: CO2 en Fiberlasers

Laser is een afkorting en staat voor Light Amplification by Stimulated Emission of Radiation. Laserlicht is een vorm van elektromagnetische straling. De techniek is bijzonder geschikt voor metaalbewerking vanwege drie eigenschappen: het licht is monochromatisch, coherent en directioneel. Het zijn deze eigenschappen die het mogelijk maken dat het laserlicht nauwkeurig op een zeer kleine, gefocuste plek gericht kan worden. De meest gebruikte lasertypes voor plaatbewerking zijn de CO2- en fiberlaser, elk met hun specifieke voordelen.

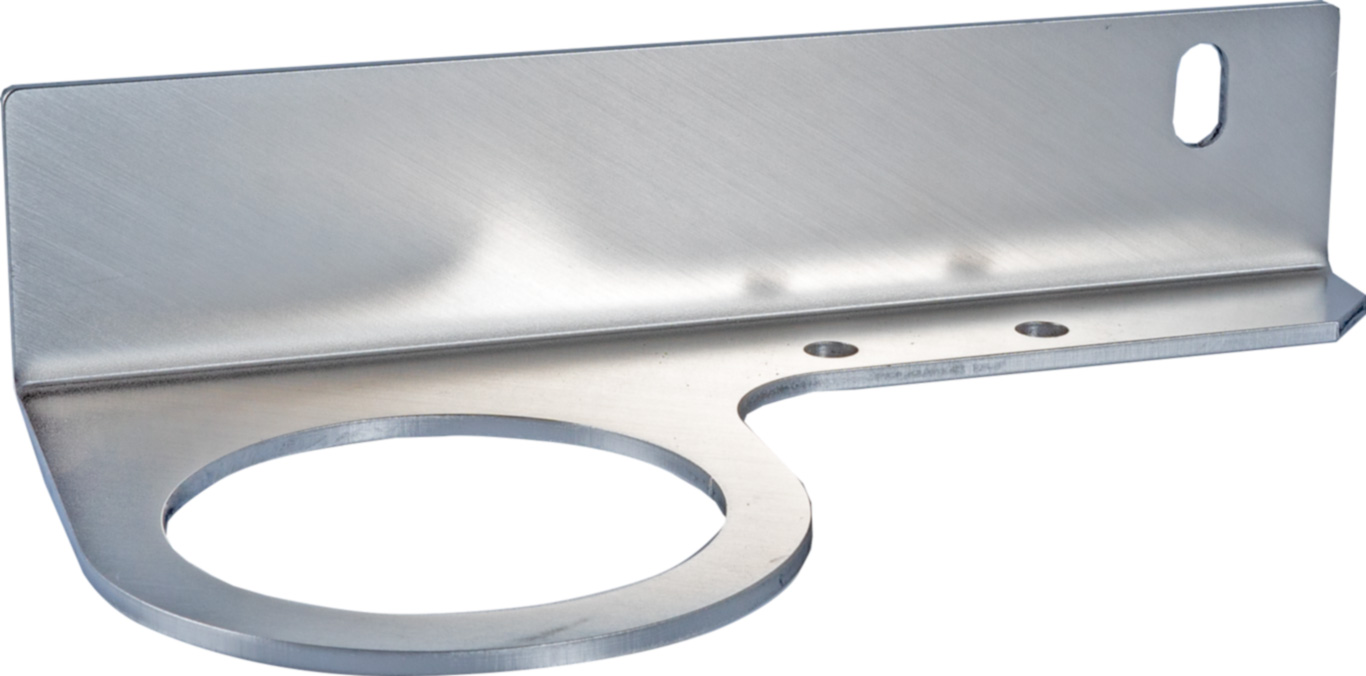

Plaatwerk monodeel

Lasersnijden FAQ

Bronnen

“We hebben een collegiaal team. We zijn harde werkers, maar met iedereen kun je lachen.”